Ražba mincí je fascinující proces, který spojuje technologii, umění i moc. Ve středověku byla ražba symbolem královské autority, dnes je sofistikovaným průmyslovým oborem s precizními normami. Jak se vlastně měnil způsob výroby mincí během staletí? A co všechno musí splňovat moderní mince, aby se dostala do oběhu? V tomto článku se podíváme do historie i současnosti mincovnictví – krok za krokem.

1. Středověká ražba: síla kladiva a lidské paže

V raném a vrcholném středověku se mince vyráběly manuálně, většinou v královských nebo knížecích mincovnách. Proces začínal tavením stříbra nebo jiného kovu, který se následně litím nebo válcováním přetvářel na plechy nebo dráty. Z těch se odsekávaly nebo stříhaly přibližně kulaté kovové kotouče – tzv. střížky.

V raném a vrcholném středověku se mince vyráběly manuálně, většinou v královských nebo knížecích mincovnách. Proces začínal tavením stříbra nebo jiného kovu, který se následně litím nebo válcováním přetvářel na plechy nebo dráty. Z těch se odsekávaly nebo stříhaly přibližně kulaté kovové kotouče – tzv. střížky.

Výroba středověkých mincí zahrnovala několik klíčových fází:

- Příprava kovu - Nejprve bylo nutné získat kov odpovídající čistoty. Stříbro, které bylo nejčastěji používaným mincovním kovem středověku, se tavilo v tyglících a často se mísilo s mědí pro dosažení požadované ryzosti. Typická ryzost středověkých mincí se pohybovala mezi 900 a 950 tisícinami, tedy 90-95% obsahem čistého stříbra. V pozdním středověku se obsah stříbra často snižoval jako důsledek "mincovního regálu" - práva panovníka stanovit hodnotu mince.

- Příprava střížků - Roztavený kov se odléval do ingotů nebo plátů, které se následně kovaly do tenkých plátů. Tyto pláty se buď stříhaly nůžkami na kov, nebo se z nich vysekávaly kulaté plíšky pomocí průbojníku. V pozdějších obdobích se používaly speciální nůžky s kulatými čepelemi. Pro vytvoření přesnějších střížků se ve 13. a 14. století začal používat prubířský kámen pro kontrolu ryzosti a váhy.

- Úprava hmotnosti - Každý střížek byl individuálně vážen na mincířských vahách. Příliš těžké byly ořezávány, příliš lehké vyřazeny k přetavení. Vznikaly tak mince s nepravidelným okrajem, což později vedlo k praktikám "ořezávání" mincí, kdy lidé odstřihávali okraje mincí a shromažďovali drahý kov.

- Čištění a bělení - Před samotnou ražbou se střížky čistily a často "bělily" v roztoku vinného octa a soli, který odstraňoval povrchové oxidy mědi a zvýrazňoval stříbrný povrch. Tento proces nazývaný "bílení" zajišťoval, že mince vypadaly stříbřitě, i když obsahovaly významný podíl mědi.

Samotná ražba probíhala pomocí dvou razidel a kladiva. Dolní razidlo (tzv. podložka) bylo zasazeno do pevného podstavce, horní razidlo držel mincmistr nebo jeho pomocník v ruce. Střížek se vložil mezi razidla a prudkým úderem kladiva došlo k přenesení motivu na kov.

Středověká mincovna byla hlučným a rušným místem. Zpravidla v ní pracovalo několik typů specialistů:

- Hutník (fundator) - odpovědný za tavení a přípravu kovu

- Pregéř (monetarius) - specialista na samotnou ražbu

- Řezač želez (ferrarius) - vytvářel razidla

- Vardajn - dohlížel na kvalitu a ryzost mincí

Obzvláště důležitou postavou byl mincmistr, který celý provoz řídil a zodpovídal za kvalitu mincí. V českých zemích, zejména v Kutné Hoře, byl mincmistr vysoce postaveným královským úředníkem.

Výsledkem byly jedinečné kusy – často s drobnými odchylkami, deformacemi nebo vyosenými nápisy. Tyto rozdíly dnes pomáhají numismatikům určovat jednotlivé emise, mincovny nebo dokonce ruce konkrétního mincmistra. Každá středověká mince je tak do jisté míry uměleckým originálem se svými specifickými charakteristikami.

2. Razidla a výtvarné zpracování ve středověku

Každé razidlo bylo ručně vyráběno rytcem, často s velkou uměleckou invencí. Používaly se motivy panovníka, svatých, heraldiky nebo náboženské symboly. Razidla nevydržela mnoho úderů – jejich životnost byla omezená, a proto se často nahrazovala novými verzemi, což vysvětluje časté varianty typů.

Každé razidlo bylo ručně vyráběno rytcem, často s velkou uměleckou invencí. Používaly se motivy panovníka, svatých, heraldiky nebo náboženské symboly. Razidla nevydržela mnoho úderů – jejich životnost byla omezená, a proto se často nahrazovala novými verzemi, což vysvětluje časté varianty typů.

Výroba středověkých razidel byla technologicky náročným procesem:

- Materiál - Razidla se vyráběla z kvalitní oceli, která musela být dostatečně tvrdá, aby odolala mnoha úderům, ale ne příliš křehká, aby nepraskla. Nejkvalitnější razidla vydržela 10 000 až 20 000 úderů, ale průměrná životnost byla mnohem nižší, často jen několik tisíc úderů.

- Rytecká práce - Rytec nejprve vytvořil návrh na papíře nebo vosku, poté pomocí rydel a dlát vyryl obraz do oceli. Pracoval v negativu - vše, co mělo být na minci vypuklé, musel vyrýt jako prohlubeň. Pro složitější motivy se používaly pomocné nástroje zvané "puncy" - malé ocelové tyčinky s předem vytvarovanými detaily (písmena, hvězdy, kříže), které se vtloukly do razidla.

- Tepelné zpracování - Hotové razidlo se kalilo v oleji nebo vodě, aby získalo potřebnou tvrdost. Tento proces byl velmi choulostivý - příliš měkké razidlo se rychle opotřebovalo, příliš tvrdé mohlo prasknout už při prvních úderech.

Středověké mince měly specifický výtvarný styl, který se měnil podle období a regionu:

- Raný středověk (6.-10. století) - Jednoduché, často abstraktní návrhy. Mince jako byzantské solidy nebo arabské dirhamy měly větší technickou a uměleckou úroveň než jejich evropské protějšky.

- Vrcholný středověk (11.-13. století) - Rozvoj heraldických motivů a portrétů panovníků, byť stylizovaných. Vynikající byly zejména anglické groše a francouzské tourské groše.

- Pozdní středověk (14.-15. století) - Stále komplexnější návrhy s více detaily. Výjimečnou kvalitu měly české groše Václava II. a Karla IV., florentské florény nebo benátské dukáty.

Ražba mincí byla tehdy privilegium panovníka, šlechtice nebo města, které mělo od panovníka ražební právo, tzv. mincovní regál. Mince tedy nesly nejen ekonomickou, ale i politickou a ideologickou hodnotu. Byli na nich často zobrazováni světci (jako svatý Václav na českých denárech) nebo heraldické znaky (český lev, uherský kříž), které symbolizovaly autoritu vládce a legitimitu jeho moci.

V českých zemích se středověké mincovnictví dočkalo mimořádného rozkvětu zejména s objevem stříbrných dolů v Kutné Hoře a zavedením pražského groše v roce 1300 za vlády Václava II. Tyto mince se staly vzorem pro okolní země a díky své vysoké kvalitě a stabilnímu obsahu stříbra byly přijímány v celé střední Evropě.

3. Přechod ke strojové výrobě: technická revoluce v 16.–19. století

Ve středověku a raném novověku začínaly mincovny zavádět mechanické lisy poháněné klikou nebo vodním kolem. Ve Francii se kolem roku 1550 začal používat šroubový lis, který umožnil přesnější a jednotnější ražbu. Tento vynález, připisovaný zlatníku a rytci Benoitu Olivierovi, znamenal revoluci v mincovnictví.

Ve středověku a raném novověku začínaly mincovny zavádět mechanické lisy poháněné klikou nebo vodním kolem. Ve Francii se kolem roku 1550 začal používat šroubový lis, který umožnil přesnější a jednotnější ražbu. Tento vynález, připisovaný zlatníku a rytci Benoitu Olivierovi, znamenal revoluci v mincovnictví.

Klíčové technologické inovace v raném novověku zahrnovaly:

- Válcové lisy (15.-16. století) - Páry válců s vyrytými motivy, mezi kterými procházel kovový pás. Tento stroj, vyvinutý původně Leonardem da Vincim a zdokonalený v německy mluvících zemích, umožňoval rychlejší produkci, ale stále vyžadoval následné vysekávání jednotlivých mincí z pásu.

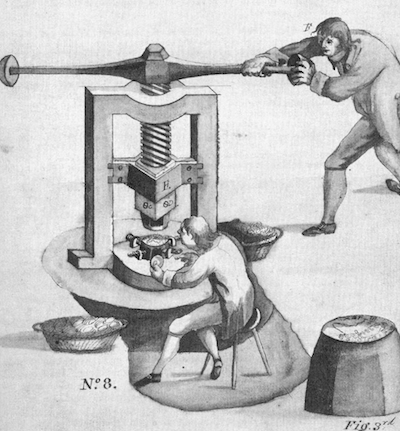

- Balancier (17. století) - Šroubový lis s velkým setrvačníkem, který několik mužů roztáčelo pomocí dlouhých tyčí. Tento stroj, široce používaný ve Francii od roku 1645, umožnil výrazně zvýšit sílu úderu a tím i kvalitu reliéfu mince.

- Vřetenový lis (18. století) - Vylepšená verze balancieru s efektivnějším přenosem síly.

- Ořezávací stroje - Automatizovaly proces výroby přesně kulatých střížků.

- Vroubkovací stroje - Vytvářely na hranách mincí rýhování nebo nápisy, což bránilo jejich ořezávání - běžné praxi, při níž podvodníci oškrabávali okraje mincí, aby získali drahý kov.

Tyto technologické pokroky nebyly přijímány všude se stejným nadšením. Například v Británii byly valcové lisy a balanciery přijaty až v roce 1662, když Karel II. hledal způsob, jak zlepšit vzhled a kvalitu mincí. V mnoha regionech Evropy se ruční ražba udržela až do 18. století, zejména v menších mincovnách.

Největší skok ale přišel v 19. století s průmyslovou revolucí. Parou nebo elektřinou poháněné lisy umožnily masovou produkci, vysokou přesnost a stejnoměrnou kvalitu mincí. Ražba přestala být závislá na fyzické síle a stala se strojově řízeným procesem. Zavedlo se vroubkování hran a ochranné prvky proti padělání.

Průlomový byl zejména vynález kloubového lisu (knuckle-joint press), který v roce 1817 patentoval Němec Dietrich Uhlhorn. Tyto lisy dokázaly vyrazit až 100 mincí za minutu a staly se standardem v evropských i amerických mincovnách. Na konci 19. století byly již plně automatizované linky schopné produkovat tisíce mincí za hodinu.

Spolu s technologickým vývojem se měnila i organizace mincoven. Z malých řemeslných dílen se stávaly průmyslové provozy s přísnou kontrolou kvality, bezpečnostními opatřeními a specializovanými odděleními. Například britská Royal Mint se v roce 1811 přestěhovala do nového rozlehlého komplexu u londýnského Tower Hill, kde využívala nejmodernější parní stroje.

4. Moderní ražba mincí: preciznost, automatizace, bezpečnost

Dnešní ražba mincí je kombinací inženýrství, chemie, informatiky a logistiky. Proces v moderní mincovně (např. České mincovny nebo Münze Österreich) probíhá ve více fázích:

Dnešní ražba mincí je kombinací inženýrství, chemie, informatiky a logistiky. Proces v moderní mincovně (např. České mincovny nebo Münze Österreich) probíhá ve více fázích:

- Příprava slitiny: Nejčastěji se používá měď, zinek, nikl nebo drahé kovy (Ag, Au). Moderní oběžné mince jsou obvykle vyráběny z neželezných slitin jako je cupronikl (75% měď, 25% nikl) nebo nordic gold (slitina mědi, hliníku, zinku a cínu). Slitiny se taví v indukčních pecích při teplotách až 1200°C a odlévají do pásů nebo ingotů. Jejich složení je přesně kontrolováno spektrometry a dalšími analytickými nástroji, aby bylo zajištěno dodržení předepsaných parametrů.

- Válcování a zpracování pásů: Ingoty se válcují za studena nebo za tepla na přesnou tloušťku budoucí mince. Moderní válcovací stolice jsou počítačově řízené a dosahují přesnosti tloušťky až na 0,01 mm. Pásy procházejí sérií válcovacích operací, mezi nimiž jsou žíhány pro obnovení plasticity kovu.

- Vykrajování střižků: Pásy se lisují do tvaru budoucích mincí (kulaté disky) na vysokorychlostních vysekávacích lisech, které mohou produkovat až 700 střížků za minutu. Většina moderních mincoven používá kontinuální vysekávací linky, kde se odpadový materiál okamžitě recykluje zpět do výrobního procesu.

- Žíhání a čištění: Střížky se změkčují v průběžných žíhacích pecích v ochranné atmosféře při teplotách 500-800°C, aby se zabránilo oxidaci. Následuje čištění v chemických lázních a sušení. Tento proces zajišťuje správnou tvrdost kovu a připravuje povrch pro ražbu.

- Úprava hran: Moderní mince mají často specificky tvarované hrany - vroubkované, hladké nebo s nápisy. Tyto úpravy se provádějí na specializovaných strojích před samotnou ražbou. Vroubkování hran bylo původně zavedeno jako ochrana proti ořezávání, dnes slouží také jako rozpoznávací znak pro nevidomé.

- Ražba: Probíhá pod velkým tlakem (až 800 tun), přičemž se motiv vtlačuje do kovu. Moderní ražební lisy jsou hydraulické nebo mechanické a mohou vyprodukovat 600-750 mincí za minutu. Mnoho mincí vyžaduje více ražebních úderů - první formuje základní reliéf, následující přidávají detaily nebo speciální povrchové úpravy.

- Kontrola kvality: Každá mince se opticky i váhově ověřuje. Chyby se automaticky vyřazují. Moderní mincovny používají high-speed kamerové systémy a optické senzory, které kontrolují stovky mincí za sekundu a vyřazují ty s nejmenšími nedokonalostmi. Kromě vizuální kontroly probíhá i měření hmotnosti, průměru, tloušťky a elektrické vodivosti, která může odhalit anomálie ve složení slitiny.

Součástí výroby jsou také bezpečnostní prvky – mikrotexty, latentní obrazy nebo skryté značky, které chrání mince proti padělání. Například nové euromince obsahují elektromagnetické vlastnosti specifické pro každou nominální hodnotu, což umožňuje jejich automatickou identifikaci v prodejních automatech.

Moderní mincovny jsou vysoce zabezpečené provozy s přísnými kontrolními mechanismy. Například:

- Každý pracovník musí projít bezpečnostní kontrolou při vstupu i odchodu

- Veškerý materiál je přísně evidován a vážen v každé fázi procesu

- Razidla jsou uchovávána v trezorech a jejich používání podléhá protokolu s více úrovněmi schválení

- Sběr a recyklace odpadu probíhá pod dohledem, aby se zabránilo ztrátám drahých kovů

Nejmodernější technologickou inovací v oblasti ražby mincí je laserová mikroražba, která umožňuje vytvářet miniaturní detaily neviditelné pouhým okem. Tyto detaily slouží jako sofistikovaný ochranný prvek a zároveň umožňují uchovávat na minci mnohem více informací.

5. Umění moderní mince: od návrhu k hotovému kusu

Moderní mince nezačíná v lisovně, ale v ateliéru. Umělecký návrh vytváří medailér nebo sochař na základě zadání mincovny či státu. Návrh je nejprve kreslený, pak digitálně modelovaný a následně převeden na razidla – buď ručně, nebo laserem.

Proces vytváření designu moderní mince zahrnuje několik fází:

- Zadání - Centrální banka nebo instituce odpovědná za emisi mincí definuje základní parametry - nominální hodnotu, rozměry, materiál a tematické zaměření. Pro pamětní a sběratelské mince bývá často vyhlášena veřejná soutěž.

- Umělecký návrh - Medailéři vytvářejí skici a návrhy, které jsou posuzovány odbornou komisí. Návrh musí splňovat nejen estetická kritéria, ale i technické požadavky na razitelnost a funkčnost mince.

- Modelování - Vybraný návrh je převeden do trojrozměrného modelu. Tradičně se pracovalo s sádrou nebo plastelínou ve zvětšeném měřítku (často 3-5× větším než finální mince), dnes mnoho umělců pracuje přímo v 3D modelovacích programech.

- Redukce a přenos - 3D model je digitálně skenován nebo, pokud byl vytvořen v počítači, přímo exportován do formátu pro CNC frézku, která vyryje pracovní razidlo. Moderní mincovny používají také přímé laserové rytí do oceli, které umožňuje vytvářet extrémně jemné detaily.

- Výroba razidel - Z pracovního razidla se vytvoří matrice a následně raznice, které se používají při ražbě. Moderní razidla jsou vyráběna z vysoce legovaných ocelí a jsou tepelně zpracována pro maximální odolnost. Pro běžné oběžné mince vydrží jedno razidlo vyrobit až 200 000 kusů.

Současné mince tak kombinují umělecký záměr, funkční prvky a strojovou přesnost. U sběratelských a pamětních mincí se často používá více technik:

- Proof ražba - Speciální technologie, při níž je razidlo i střížek leštěn, což vytváří kontrast mezi zrcadlově lesklým pozadím a matným reliéfem. Ražba probíhá malou rychlostí, za použití většího tlaku a často s vícenásobným úderem. Proof mince jsou raženy jednotlivě a s každou se manipuluje v rukavicích, aby nedošlo k poškození povrchu.

- Kolorování - Aplikace barev na části mince, buď tradičními emaily nebo moderními fotografickými technikami. Například kanadská mincovna Royal Canadian Mint vyvinula patentovaný proces nanášení až několika milionů barevných bodů na povrch mince.

- Selektivní pozlacení - Části stříbrné mince jsou pokryty tenkou vrstvou zlata, což vytváří poutavý dvoubarevný efekt.

- Inkrustace - Vsazování drahých kamenů, křišťálů nebo jiných materiálů do mince.

- Vysoký reliéf - Mince s mimořádně plastickým a hlubokým reliéfem, vyžadující speciální techniky ražby a často i větší tloušťku mince.

- Bimetalické a trimetalické mince - Kombinace dvou nebo tří různých kovů nebo slitin v jedné minci, jako jsou například evropské 1 € a 2 € mince.

Zvláštní kategorií jsou investiční mince z drahých kovů, které kombinují uměleckou hodnotu s funkcí uchovatele hodnoty. Tyto mince podléhají nejpřísnějším kvalitativním standardům - každá je jednotlivě kontrolována a balena tak, aby se zachoval její dokonalý stav.

Mince z našeho e-shopu

6. Ekologické a etické aspekty moderní ražby mincí

V posledních letech nabývá na důležitosti environmentální a sociální odpovědnost i v oblasti mincovnictví. Moderní mincovny investují do ekologicky šetrných technologií a procesů:

- Recyklace materiálů - Až 100% odpadního materiálu z výroby mincí je recyklováno. Systémy pro zachycování kovového prachu a třísek z výrobního procesu minimalizují ztráty.

- Úspora energie - Nové typy tavicích pecí a efektivnější výrobní linky snižují energetickou náročnost ražby.

- Vodní hospodářství - Uzavřené okruhy pro čisticí a chladicí kapaliny minimalizují spotřebu vody a zabraňují úniku chemikálií.

- Alternativní materiály - Experimentuje se s novými slitinami, které jsou levnější, trvanlivější a méně zatěžují životní prostředí. Například britské mince v hodnotě 5 a 10 pencí byly v roce 2011 přepracovány z cuproniklu na ocel potaženou niklem, což snížilo náklady na výrobu o 45 %.

Etický rozměr se projevuje zejména v oblasti získávání drahých kovů pro ražbu investičních a sběratelských mincí. Mincovny stále častěji vyžadují certifikaci původu, která garantuje, že zlato a stříbro pochází z zodpovědné těžby, nezatěžuje nadměrně životní prostředí a není spojeno s konflikty či porušováním lidských práv.

Např. australská Perth Mint se v roce 2018 stala první mincovnou certifikovanou podle přísných standardů London Bullion Market Association (LBMA) pro zodpovědné získávání zlata. Rakouská mincovna Münze Österreich používá pro své produkty zlato s certifikátem "Good Delivery", které zaručuje etický původ.

7. Budoucnost mincovnictví v digitální éře

Přestože žijeme v době digitálních plateb, fyzické mince si udržují své místo v ekonomice i kultuře. Mincovny po celém světě reagují na měnící se roli hotovosti několika způsoby:

- Technologické inovace - Vývoj "chytrých mincí" s integrovanými bezpečnostními prvky jako jsou hologramy, mikročipy RFID nebo kvantové tečky. Tyto technologie umožňují ověření pravosti a mohou poskytovat dodatečné informace.

- Nové materiály - Výzkum polymerových a kompozitních materiálů, které by mohly nahradit tradiční kovy. Například kanadská mincovna experimentovala s ocelovými mincemi potaženými speciálním polymerem pro lepší odolnost a nižší náklady.

- Přeorientace na sběratelský trh - S poklesem používání hotovosti ve vyspělých ekonomikách se mnoho mincoven více zaměřuje na výrobu sběratelských a pamětních mincí, které představují růstový segment.

- Integrace s digitálními technologiemi - Některé moderní sběratelské mince jsou propojeny s aplikacemi rozšířené reality, které přináší dodatečný obsah, nebo fungují jako fyzické nosiče digitálního obsahu prostřednictvím QR kódů.

Zajímavým trendem je "tokenizace" fyzických mincí, kdy k reálné minci existuje její digitální dvojče na blockchainu. Tento přístup kombinuje sběratelskou hodnotu fyzického předmětu s možnostmi digitální ekonomiky.

Navzdory rostoucímu významu digitálních plateb odborníci předpokládají, že fyzické mince budou i nadále plnit důležitou ekonomickou a kulturní roli. Jejich výroba se bude dále zdokonalovat a adaptovat na měnící se potřeby společnosti, stejně jako se přizpůsobovala technologickým změnám v průběhu uplynulých staletí.